油页岩经提油、发电后剩下近70%的灰渣,由于灰渣强度较低,很难直接做建筑用轻骨料。经过大量研究证实,油页岩渣可作为陶粒的主要原料。这对油页岩的开发、人造轻骨料的生产、建筑节能、环保、发展循环经济都有着积极的意义。油页岩渣陶粒生产工序组成为:原料制备工序、造粒工序、焙烧工序、成品工序、煤粉制备工序。

1、原料制备工序

(1)烘干工艺选择:采用在窑尾烟室内,通入烘干机筒间接加热方式,不需要余热风机和管道,因此不额外耗电,不会对窑内压力产生影响。

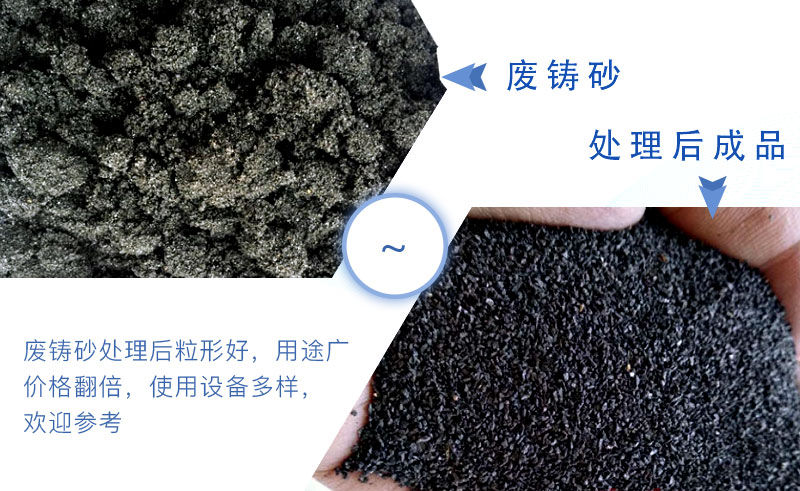

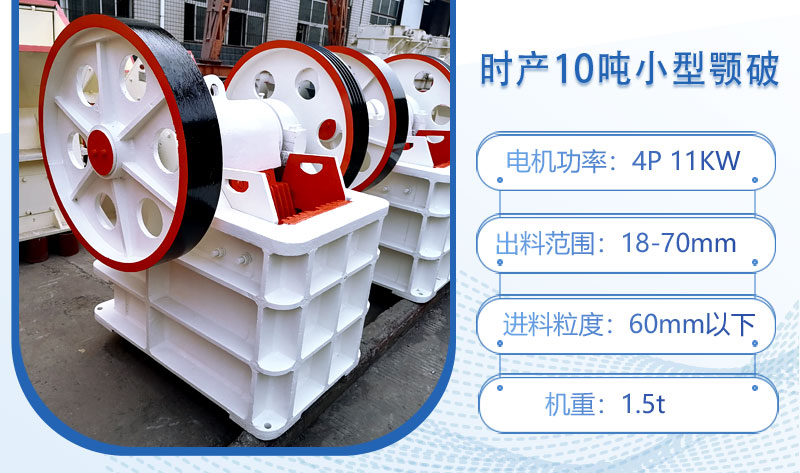

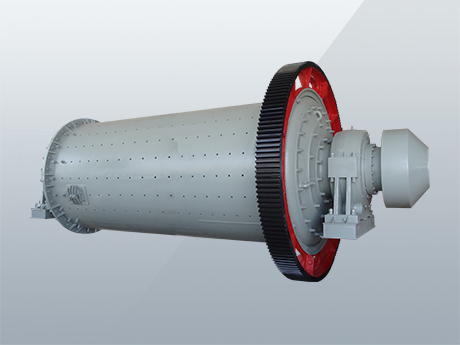

(2)原料制备工序工艺过程:将油页岩渣运至本厂,由斗提机提至储罐;粘土运至本厂棚库内,由皮带输送机入烘干机烘干、颚式破碎机破碎后,由斗提机提至储罐;发泡剂均由斗提机提至储罐;分别由罐下的皮带秤与螺旋秤,称量后于皮带输送机送至球磨机,粉磨细度控制在0.08 mm,筛余10%~15%以内,合格粉料由斗提机提至混合储罐内,再提至工作储罐。

(1).jpg)

.jpg)

2、造粒工序

(1)造粒工艺选择:采用由电脑控制的预加水成球盘工艺,可准确地控制成球水分,以控制球径和级配。

(2)造粒工序工艺过程:工作储罐料粉由喂料机入双轴搅拌机,由电脑控制的预加水成球设备控制加水量,合适水分的泥料入成球盘,成球粒度为2~10 mm,超大粒径料球的由辊筛机筛除,回至双轴搅拌机。

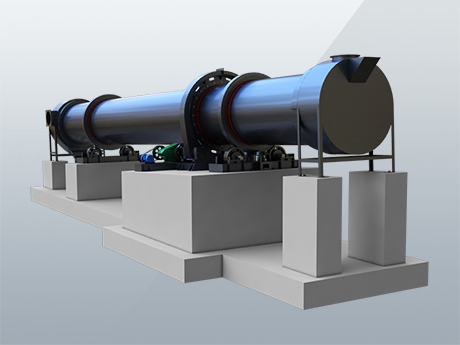

3、焙烧工序

(1)测温工艺选择:目前陶粒厂,窑内测温是根据在窑尾烟室电偶温度 ,估算窑头烧胀温度,所以很不准确本设计采用在窑头喷气管上固联一耐热钢保护管,管内插入电偶于高温点,可准确测得烧胀温度。

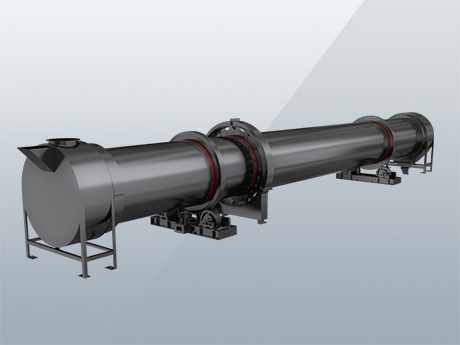

(2)焙烧与燃煤工序工艺过程:焙烧工艺的主要设备是回转窑。合格的湿球人预热窑,在窑体旋转和坡度的作用下向前运动,湿球料在窑内烘干、预热、烧胀。烘干段温度约为150~300℃,预热段温度约为300~800℃,烧胀段前段温度约为 800~1150℃,中段温度约为1150~1 170℃,后段至出口温度约为 700~1 000℃,进入下料仓冷却室内。这一过程为25~50 min。出料端为窑头,入料端为窑尾。窑头端热源由燃烧器供给,煤粉由煤粉储罐供给,助燃风量和进煤量由计算机联合控制,可使窑温稳定和节能。预热烘干带窑尾余热烟气供给粘土原料烘干机使用,或其他二次利用。

(2).jpg)

4、成品工序

(1)陶粒冷却工艺选择:采用距焙烧窑头 6~10 m 处顺向在地面上设置冷却筒,窑头热陶粒,由爬斗式提升机将热陶粒提入冷却机。其优点是焙烧窑轴线高度可在合适的高度上,降低焙烧窑基础造价,降低窑尾烟室高度,焙烧窑易操作,有利于冷却筒余热利用。

(2)成品工 序工艺过程:由爬斗式提升机将温度约为600~800℃热陶粒提入冷却机,冷却筒在旋转和坡度的作用下向前运动冷却至筛分机,根据市场需要筛分分级。5 mm 以下为陶砂,5~20 mm 以上为陶粒。由翻斗车将已分级的成品陶粒及陶砂运至成品堆场和棚库,经抽检合格后即可出厂。

5、煤粉制备工序

(1)煤粉制备工序工艺选择:考虑到用煤量较大,选用风扫磨煤机,可利用冷却机余热烘干煤。

.jpg)

(2)煤粉制备工序工艺过程:原煤进厂入储煤棚,入粉碎机,粉碎后由皮带输送机人喂料机,再入风扫磨煤机粉磨,粉磨后煤粉的细度控制在0.08 mm,筛余 10%~15%。煤粉入煤粉储罐,由螺旋喂料机将煤粉送入焙烧窑窑头的风管内至燃烧器,由高压风机将煤粉吹入窑内燃烧。螺旋喂料机的煤粉进给量和风机的风量由计算机联合控制。在冷却筒入口端接余热风管,由引风机将余热风送入风扫磨煤机内,在粉磨中将煤烘干。

油页岩渣生产超轻陶粒、陶砂,是一项经济效益可观、社会效益好、有利环保的好项目,应尽快开发。河南红星机器集团供应全套的陶粒生产线,破碎机、球磨机、磨煤机、烘干机、回转窑、冷却机、振动给料机、提升机、振动筛、输送机等,技术先进,设备可靠,经济实用,能够为您创造良好的综合效益。

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇: