煤矿质软,为节约成本,破碎工艺采用一级破碎,选用一台颚式破碎机即可,但前提是必须布置合理,不然,破碎工艺中会事故频发。某煤厂就是因为工艺布置欠缺,出现了一系列的问题,给生产带来了极大的困扰。通过慎重考虑,该厂委托红星机器对其进行改进,凭借着敏锐的观察力及专业的知识,红星机器采取了有效的改进措施,效果非常理想。

.jpg)

一、改造前破碎工艺及问题

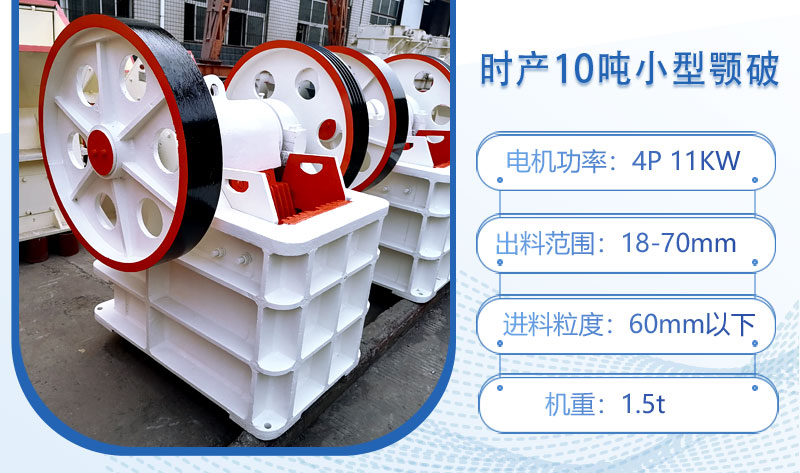

该煤厂选用的破碎设备为颚式破碎机一台,型号为PEF250×400,大进料粒度为210mm,出料口调节范围为20~80mm,生产能力为5~20吨/小时,工艺布置如图1所示。

1.进煤输送皮带 2.破碎机动颚板 3.出煤输送皮带 4.破碎进静颚板 5.煤漏斗

通过一段时间的作业,发现上述工艺存在以下问题:

1、煤的水份大或有杂物影响时,破碎机会堵塞,从而使电机超负荷运转而导致烧坏。

2、煤中有大块时,可能卡在破碎腔无法下落,导致破碎机空转。

3、因事故较多,需多安排一个工人用铁扦撬动堵塞、卡死的煤块才能正常生产,浪费了劳动力。

二、破碎工艺的改进

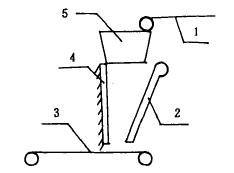

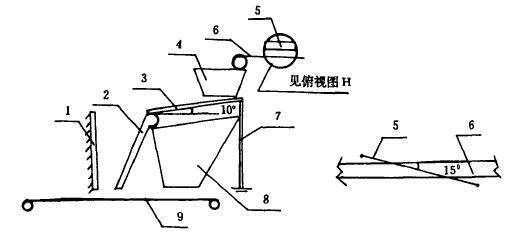

旧的工艺布置给生产带来不便,红星机器对其工艺提出了几种改进方案,经过分析比较,采用了在破碎前加斜挡板和振动筛的工艺布置,如图2所示。

1.破碎机静颚板 2. 破碎机动颚板 3.振动条筛 4.进煤漏斗 5.斜挡板 6.输送皮带(进)

7.弹性钢条 8.细煤漏斗 9.输送皮带(出)

具体改进方法:

1、在输送皮带6上安装斜挡板5,挡板与皮带成15°角(图H所示),挡板同皮带间距离200mm,这样可以使大于210mm的块料分离出来。

2、在动颚板上方焊接条筛,条筛的另一端用弹性钢条固定在地基上,条筛会随着动颚板的运动而左右振动。

该工艺布置有以下四个优点:

1、煤中较大的煤块( 210mm)会被斜挡板分离出来,减少了卡死,堵塞现象。

2、振动筛能使较小粒径的煤直接下落到输送皮带9,只有较少大粒径的煤需破碎,从而减少了破碎机负荷,电流减小,同时提高了破碎机的台时产量。

3、条筛振动的动力来自于破碎机本身动颚板的摆动,结构简单,维修更换方便。

三、改造效果

经过改造后运行半年来,不仅消除了堵塞卡死现象,台时产量亦由原来12吨/小时提高到20吨/小时,负荷电流由原来60~70A降到现在60A以下,半年节约总电量5000多度,总而言之该工艺改造取得了令人满意的效果。

上述简单介绍了红星机器对某煤厂的破碎工艺的改造,通过改造,效果颇佳,产量大增的同时,能源也得到了节省,给该厂带来了极大的经济收益。另外,煤破碎设备不单单只能选用颚式破碎机,锤式破碎机、反击式破碎机等都可以,红星机器生产各种适宜煤破碎的设备,且型号齐全,用户可根据实际情况灵活选购。

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇: