我国钨矿资源普遍存在着“贫、杂、细”的现象,钨矿性脆,容易粉碎,在碎矿过程中难免会出现细泥,导致钨损失于钨细泥中,致使钨细泥回收率降低,因此提高钨细泥的回收率是选矿厂研究的重要课题,本文对钨细泥常用选矿工艺流程进行了总结分析。

1、全浮选流程

此类流程是指细泥在经过浓缩后直接进入浮选机浮选流程。此类流程为单流程,相对于联合流程更加简单,成本减少,影响因素少,回收指标理想。但是此类流程使用范围较小,方夕辉等针对江西某黑白钨共存的钨矿细泥的特点,运用苯甲羟肟酸与731氧化石蜡皂组合捕收剂,在pH值为7~8的弱碱性条件下综合回收黑白钨。在一粗四精两扫的条件下得到品位21.39%,回收率为86.01%的钨精矿,回收率比一般重选方法高出20个百分点左右,钨资源得到综合回收。

.jpg)

2、全摇床流程

全摇床流程是指细泥浓缩分级后经摇床多次选别,得到钨细泥精矿的流程。该流程的优点是操作简单可靠,指标稳定,缺点是钨细泥的回收率低,小于37μm的钨细泥基本不能回收,回收率只有27%~35%。

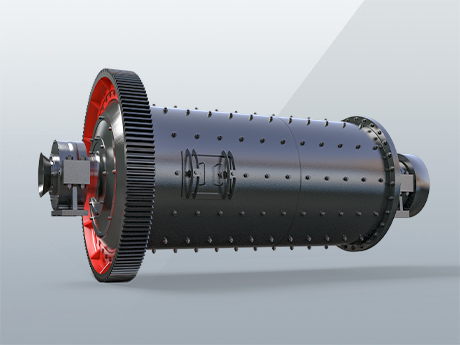

3、湿式强磁-浮选流程

该流程是指除杂浓缩后的细泥用湿式强磁选机进行选别,磁选精矿浮选脱硫后,直接进行钨的浮选,得到高品位钨精矿(WO3≥ 50%)。这类流程的特点是:大于10μm的钨矿物都可以在湿式强磁选机的作业中得到有效的回收,而且湿式强磁选机的作业比较稳定,影响因素较少,能够大量抛尾。仅有5%~6%的矿量,减少浮选的处理量,大大减少了浮选过程中药剂量,而且该流程短、操作简单。此流程可获得回收率为54%~65%的高品位。缺点是:用此流程选别富含硫化矿和白钨矿的细泥时,硫化矿和白钨得不到有效回收,而且磁选后的精矿浓度低,要浓缩脱水才能浮选,影响选矿效率,增加成本。

(1).jpg)

4、分级-摇床-离心选矿机流程

该流程是指浓缩分级后的细泥,分级成大于37μm和小于37μm两个粒级,大于37μm的钨细泥用摇床选别,小于37μm细泥用离心选矿机选别。离心精矿用螺旋溜槽或用浮选脱除硫化矿的方法进行精选。该流程的特点是:离心选矿机的应用弥补了摇床对于小于37μm的钨细泥几乎不能回收的缺陷,提高了钨细泥的回收率,回收率指标提高到46%~60%。缺点:离心机操作复杂,离心机的富集比不如摇床。

.jpg)

5、磁-重流程

此类流程是指细泥在经过湿式强磁选机的磁选后,强磁精矿进入摇床或离心选矿机进行精选。此类特点:工艺流程简单,操作方便,指标理想,基本上对环境无污染、流程中的选矿用水可以反复使用。通过对某低硫原生钨细泥采用湿式强磁选机进行磁选富集,磁选预富集,粗精矿分级后摇床重选回收钨。在原矿品位0.75%时得到品位WO326.27%的综合精矿,回收率达到79.99%。结合“离心机-浮选-离心机”的流程选别白钨和锡石,闭路试验得到黑钨精矿品位WO343.52%、回收率48.80%,白钨精矿品位WO331.69%、回收率6.56%,合计钨精矿品位WO341.67%、回收率55.36%;锡精矿品位42.23%,回收率48.95%的良好指标。

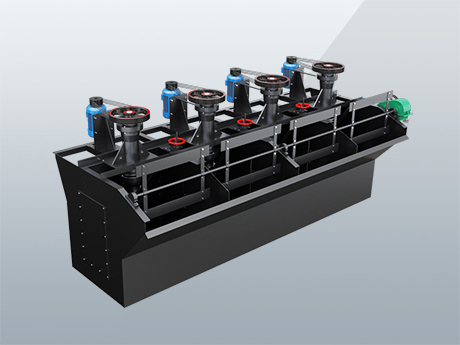

6、重-浮-重流程

此类流程是指应用离心选矿机对细泥原矿进行预先富集,丢弃大部分尾矿,精矿进行浮选脱硫后再进行黑白钨浮选,浮选精矿后摇床精选。此类流程特点:对黑白钨共存的钨细泥适用,可使得细泥中的钨金属得到有效回收,离心选矿机的应用提高了浮选的入选品位,减少了浮选给矿量和浮选药剂。缺点:该流程比较复杂,黑钨矿回收率相对低。

.jpg)

7、磁-浮-重流

此类流程是指首先用湿式磁选机对钨细泥进行磁选,磁选精矿进入摇床得到黑钨精矿,磁选尾矿浮选得到白钨、锡等其他伴生矿物。流程特点:简单灵活、技术合理、适应性强,对比较复杂的伴生多金属钨细泥有较好回收效果,使锡、钼等伴生金属得到有效回收。缺点:运用摇床精选,对细粒级钨矿不能得到有效回收。

随着选矿设备性能的不断提升及选矿药剂的不断推广,钨细泥选矿技术得到了很大的提升。以上对各钨细泥选矿工艺流程的特点的分析,对未来钨细泥选矿工艺的研究以及设备的应用提供了技术保障。

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇:

.jpg)

.jpg)

.jpg)