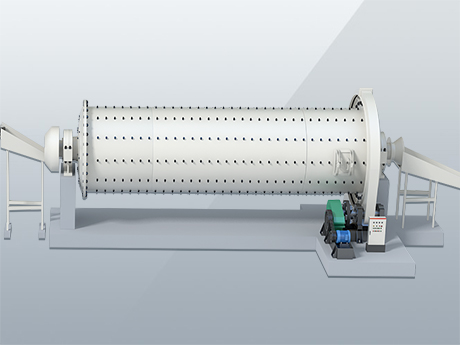

高岭土尾矿中含有大量的铅锌元素,为了合理回收这些有用元素,红星机器厂对高岭土尾矿进行了选矿试验研究,确定了合理的选矿工艺流程,有效实现了铅锌和锌硫的分离,获得了合格的铅、锌精矿。

一、实验

1、原料与试剂

原料为苏州地区高岭土选矿尾矿经摇床选出的硫化矿、硫化矿中方铅矿的单体解离度为51.34%,未能解离的方铅矿主要与闪锌矿连生;硫化矿中闪锌矿的单体解离度为67.71%,未能解离的闪锌矿主要与方铅矿和黄铁矿连生。

2、实验方法

将样品磨矿不同时间,筛分,使粒度<74的颗粒含量分别为60%,70%,80%,90%。在浮选机中调成一定浓度和PH值的矿浆,加入抑制剂/活化剂,搅拌2miN,加入捕收剂再搅拌2mm,加起泡剂1miN后开始刮泡。实验过程分为磨矿粒度确定、铅粗选条件确定、锌粗选条件确定、闭路实验。

(1).jpg)

二、结果与讨论

1、磨矿粒度的影响

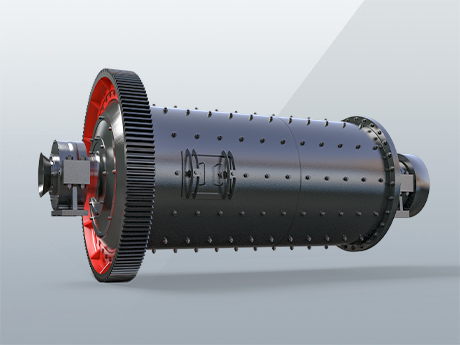

随着球磨机磨矿粒度的改变,铅锌浮选指标均有明显变化,粒度小于74Pm的颗粒占70%时铅品位和回收率达较大值;而占60%-90%日寸锌含量不断下降。考虑铅回收率和磨矿成本,选择粒度小于74PN的颗粒占70%为宜。此时虽然铅精矿中的锌含量较高,但可通过添加抑制剂或后续的精选等更经济的方法解决。磨矿粒度实验的关键在于铅、锌矿物是否已单体解离。确定磨矿粒度为小子74的颗粒占70%。

(1).jpg)

2、铅粗选条件确定

(1)捕收剂种类及用量的影响

使用选择性好、有利于P收目的矿物的捕收剂种类十分重要,在粒度小于74颗粒占70%、CaO用量3000g/t、2#油用量30g/t条件下,乙疏氮、乙硫氮+乙黄药西量对浮选结果的影响试验研究可着出,乙疏氮用量30g/t时较50g/t石铅品位高,回收率则变化不太,而采用乙黄药+乙硫氮时锌品位和回收率稍有下降,铅品位和回收率下降根多。可见,采用单一捕收剂乙硫氮的指标更好。

(2)抑制剂种类和用量的影响

起泡剂用量对浮选指标有较明显的影响,随2#油用量增加,精矿产率增大,铅品位下降,而闪锌矿锌则更多上浮,锌品位和回收率增加。综合考虑铅回收率及锌品位,选择2#油用量为30g/t。

3、选锌条件的确定

(1)CaO用量的影响

经典锌硫分离宜采用石灰法,既能在黄铁矿表面生成Fe(0H)2亲水薄膜,亦会有Ca2+竞争吸附,从而达到抑硫的目的。在CuS04用量300g/t、异丁黄药用量50g/t、2#油用量30g/t的条件下,CaO用量对锌浮选指标的影响结果可看出,添加CaO调节锌浮选矿浆PH值对锌粗精矿质量有很大影响。随CaO加入量增加,矿浆PH值升高,用量为2000g/t时PH值约达11,此时黄铁矿得到有效抑制,精矿产率减小,品位有较大提商;但CaO用量增加到3000g/t时,精矿品位提高不多,过量CaO反而对闪锌矿的浮选不利。因此,CaO用量为2000g/t为宜。

(2)CuS04用量的影响

闪锌矿在常见的弱碱性至碱性浮选体系中会因自身氧化而生成ZN(OH)2和ZN02离子等,可浮性受到影响。活化闪锌矿常用的是CuS04,其可生成一系列不同含铜量的铜硫化物活化组分,可防止闪锌矿表面过度氧化。在CaO用量2000g/t、异丁黄药用量50g/t、2#油用量30g/t的条件下,CuS04用量对锌浮选指标的影响见可见,加入CuS04提高了闪锌矿的回收率,可活化闪锌矿,但随CuS04用量增加,锌回收率下降,品位明显降低。增加CuS04用量使矿浆PH值下降,黄铁矿的抑制受到干扰,黄药的存在使黄铁矿表面发生氧化反应生成疏水性的双黄药,导致黄铁矿大量上浮,降低了锌品位。综合考虑锌品位及回收率,CuS04用量300g/t为宜。

(3)捕收剂用量的影响

在CaO用量2000g/t、CuS04用量300g/t的条件下,异丁黄药用量对锌浮选指标的影响结果可看出,异丁黄药用量增加,锌回收率增加,品位降低。用量为50g/t时,捕收剂与锌矿物的表面作用已基本完成,再增加用量会使黄铁矿大量上浮,不利于保证锌精矿质量。因此选择异丁黄药用量为50g/t。

4、闭路实验

采用上述选别条件进行磨矿、优先浮铅、锌硫分离工艺可获得达到行业要求的合格产品,采用闭路流程铅精矿中铅品位达64.55%,回收率为84.47%,锌品位达4.48%;锌精矿中锌品位达45.04%,回收率为91.94%,铅品位迖3.41%。

5、产品检查

对铅精矿和锌精矿进行XRD分析可看出,铅精矿中的矿物主要是方铅矿及少量闪锌矿,而锌精矿中:的矿物金,要是闪锌矿及少量方铅锌和黄铁矿,扫描电镜分析结果可看出,铅精矿中多数方铅矿以细粒单修式存在,少部分以与闪锌矿连生前形式存铸精矿中闪锌矿多数以细粒单体形式存在其中的黄铁矿多与闪锌矿连生。

综上,通过以上选矿研究,从高岭土矿中获得了品位较高的铅锌精矿,其回收率也达到了行业要求。该选矿工艺流程为同类高岭土选矿提供了学习和借鉴、

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇:

.jpg)

.jpg)

.jpg)