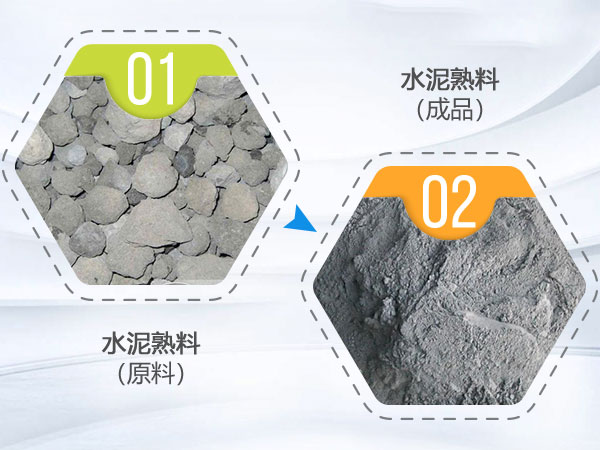

湿法回转窑是因其工艺简单、质量稳定、污染较轻受到了广大用户的青睐,在水泥生产中扮演着重要的角色。湿法回转窑窑灰的处理方式主要分为窑尾喂入、窑中喂入、窑尾和窑中各给入、窑头喂入这四种,某水泥厂的湿法回转窑窑灰喂入方式为,窑尾喂入60~80%,其余加入20~40%加入水泥磨作混合材。实际生产中,该喂灰方式设计存在着一些问题,影响着生产的进程,经反复改进,效果显著。

一、窑尾喂灰工艺简介

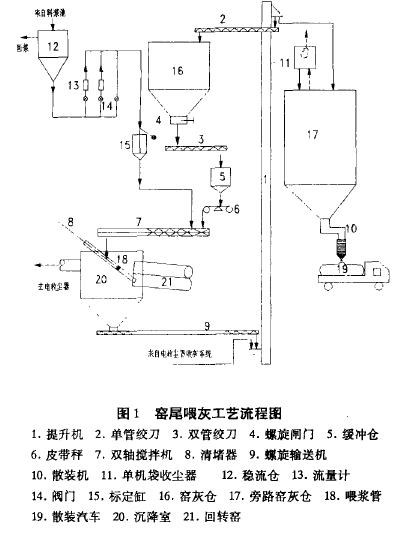

原设计工艺流程见图1。

电收尘器收下的窑灰通过提升机1和绞刀2送人窑灰仓16,然后再通过双管绞刀3、缓冲仓5经皮带秤6计量后送入双轴搅拌机7。来自料浆池的生料浆通过稳流仓12、料浆流量计13、标定缸15进入双轴搅拌机7内与窑灰混和,混和后通过喂浆管18送入窑内。料浆的流量由流量计13调整,窑灰的流量由双管绞刀3调整,两者都与窑速保持同步,由窑头的中央控制计算机统一控制。

多余的窑灰通过提升机1直接送入旁路窑灰仓17,然后由散装机10装入散装车19,再送至水泥磨头的窑灰仓。

(1).jpg)

湿法回转窑

二、存在问题及改进措施

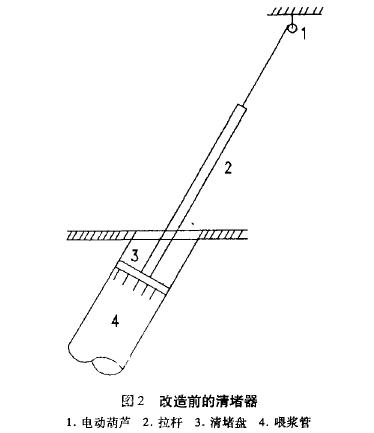

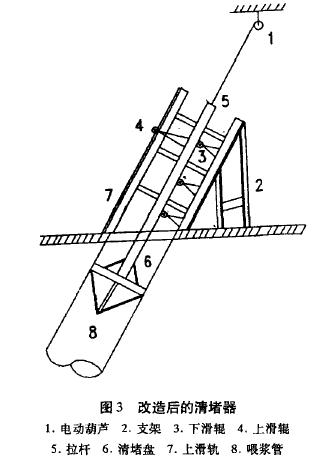

回转窑投产后因散装机10的设计安装存在问题使窑灰的旁路系统无法使用,我们通过调整双管绞刀3转速与窑速的比例关系试图将窑灰全部喂入,但由于喂浆管18经常发生堵塞,无法加大窑灰入窑比例,不得不将部分窑灰外排。分析堵塞原因后发现清堵器8结构设计不合理,如图2所示。

原设计的清堵器拉杆无支撑,在重力作用下发生变形,和下料管的中心线有一定偏移,导致活动不畅。另外,清堵器的下落是靠清堵盘和拉杆的重力作用,而原清堵盘的重量太轻,且结构不合理。

该厂对清堵器进行了如下改造:首先在其辐板下各焊了一块三角形的钢板,使其头部形成锥形以利于下落;为了解决拉杆偏移,制作了一个支架使拉杆与下料管中心线重合,如图3所示。操作中注重合理设置工艺参数,保持双管绞刀3转速与料浆流量计转速的比例关系,并与回转窑同步,保证窑灰在双轴搅拌机内搅拌均匀,避免产生泥巴圈及反料浆的现象。

窑尾喂灰系统经过上述改进后,至今已使用一年多,运行稳定,没有堵塞、结泥巴圈、反生料浆等事故发生,同时由于窑灰全部从窑尾喂入,减少了粉尘的二次飞扬,使公司的卫生环境大为改观,总的来说,此次改进取得了较好的经济效益和社会效益。

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇:

(12).jpg)

.jpg)

.jpg)

.jpg)

.jpg)