.jpg)

危险废物在特制密闭容器内,由专用清运车辆进入危险废物库房。根据废物的形状特点,对于需要破碎的物料,先由废物破碎预处理装置进行破碎。对于未经干燥、热值较低的污泥,先经污泥干化装置干化,使其含水量达到处置要求。

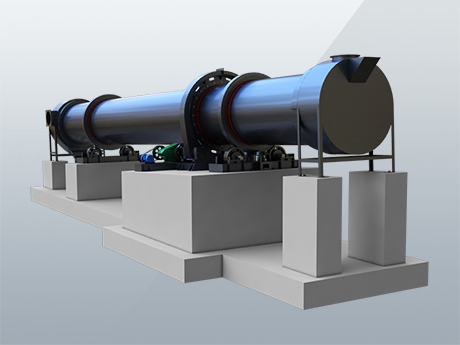

预处理后的物料通过特殊设计的给料机连续不断地送入回转窑内。回转窑略倾斜放置,并且不停在转动,使物料散开并混合均匀,逐渐向窑底部运动。窑内废物在柴油的助燃、空气扰动作用下干燥、热解、焚烧,回转窑带有一定的倾斜度,使废物边燃烧边翻滚和前进。废物在转窑内总滞留时间0.5~1.0h,整个燃烧过程呈负压状态。

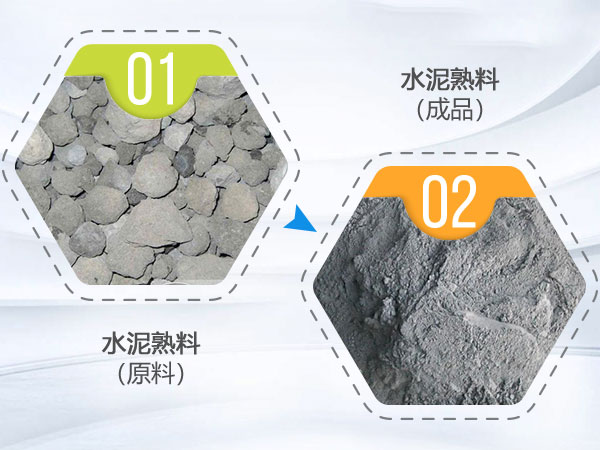

高热值废物以及破碎过的包装桶等进入回转窑一燃室后,受高温烟气和热空气的加热,温度开始升高。在此过程中废物中的水分被蒸发,废物被干燥。干燥后的废物继续向窑底部运动,并且温度不断升高。

当温度达到200℃以上时,部分可燃物开始分解,产生烃类气体,这些挥发分与一次风混合后少量发生燃烧,为回转窑提供热量。部分气化后的危险废物继续向窑底部运动,此时炉温己经达到600℃以上,部分气化后的残渣大部分为焦炭。

焦炭在高温下与一次风中的氧发生气化反应,大部分焦炭转化为CO。未转化部分焦炭和其他不可燃固体物质进入流化床密相区继续燃烧,污泥、废水等低热值废弃物直接给入流化床(流化床对低热值特别适应),与上述物料混烧,直到可燃物完全燃尽。

燃尽的灰渣由特殊设计的管式布风风冷装置冷却到200℃以下,经自动出渣器排出炉体,送往堆渣场,通过配合二次、三次风(配置自动燃油燃烧器),进行过氧燃烧完全燃尽,温度达到1100℃以上,烟气停留时间远远大于2秒,烟气出口部位设有氧量计。整个燃烧过程完全满足GB18484-2001《危险废物焚烧污染控制标准》的规定,不但使废弃物得到充分燃尽,同时有效破坏PCDD邝s等有害物质。

物料通过热解燃烧后产生的烟气由窑尾进入二次燃烧兼废液焚烧室继续燃烧。一次燃烧后的烟气中未燃尽的长短链碳氢化合物及CO等可燃性气体在二次风的扰动下,进一步湍流混合,适当提高焚烧温度、保证足够的烟气停留时间、加大燃烧气体的混合强度和足够的助燃空气。环境下可充分燃烧,使二噁英类物质被彻底分解。

扫码拨打

扫码拨打 上一篇:

上一篇: 下一篇:

下一篇:

(12).jpg)

.jpg)

.jpg)

.jpg)

.jpg)